煤氣化渣制備聚合氯化鋁的工藝條件及質量鑒定

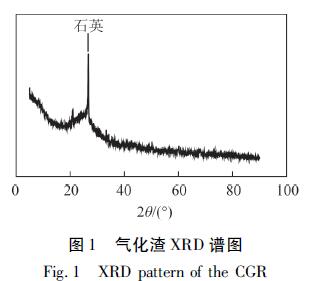

煤氣化渣是煤與氧氣或富氧空氣在氣化爐內發生不完全燃燒后產生的固體廢棄物,其鋁硅含量分別高達10%~30%和30%~50%,主要以非晶態鋁硅酸鹽和石英相形式存在,鐵鈣等雜質與鋁硅酸鹽嵌黏夾裹。基于氣化渣中非晶態鋁硅酸鹽活性較高的資源特點,將活性鋁浸出制備高價值的聚合氯化鋁產品將成為氣化渣資源循環利用的潛在利用途徑之一。

聚合氯化鋁具有吸附、凝聚、沉淀等性能,廣泛應用于污水處理和飲用水處理方面。傳統工藝一般采用原生含鋁礦物(鋁礬土、氫氧化鋁、三氧化二鋁和氯化鋁)通過酸溶聚合調控制備得到聚合氯化鋁產品。但隨著國內優質鋁土礦的日益枯竭,以及環保壓力的與日俱增,工業含鋁固廢(粉煤灰、煤矸石等)制備聚合氯化鋁的研究逐漸成為熱點。焦洪軍、王麗華、張建波、杜冬云等以粉煤灰為原料,通過酸溶聚合調控制備出氧化鋁含量為27.40%、鹽基度為65%、pH(10g/L溶液)為3.7的聚鋁產品。王銳剛等以煤矸石為原料,通過酸浸的方法制備出合格聚合氯化鋁產品,并應用于污水處理,污水中COD去除率達97.50%。上述工藝雖能制備合格的聚合氯化鋁產品,但仍存在部分礦物礦相穩定,反應活性低,浸出條件苛刻等問題,阻礙了工藝的工業化進程。本文針對氣化渣含鋁礦相活性高的資源特點,以氣化渣為單一含鋁原料,通過溫和酸循環和循環溶出過程實現液相中鋁的高度富集;并以該富鋁溶液為原料,進一步考察了循環酸洗次數、聚合溫度、聚合時間和堿化劑鋁酸鈣粉添加量對聚合氯化鋁產品性能的影響規律,經系統工藝優化后,得到聚合氯化鋁的產品符合GB/T22627—2014《水處理劑聚氯化鋁》要求。在整個工藝過程中,氣化渣經酸洗后直接進入下一步進行資源化利用,堿化劑鋁酸鈣粉經抽濾、干燥后可直接循環利用,無二次污染物產生。

1、實驗材料

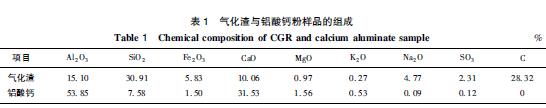

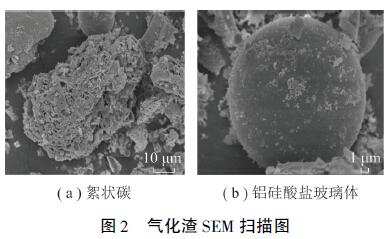

試驗所用氣化渣來自鄂爾多斯某煤化工企業氣流床氣化爐,其元素組成及主要礦相結構見表1、圖1。試驗所用氣化渣形貌如圖2所示

2、實驗設備

氣化渣制備聚合氯化鋁工藝的主要儀器有:ICP-Avio200電感耦合等離子體發射光譜元素分析儀,X射線熒光光譜儀,X射線衍射儀,礦物解離分析儀,碳-硫分析儀,YXQM-2L行星式球磨機,NW.SY1-P4數顯恒溫水浴鍋,D2010W電動攪拌器,SHB-3A循環水式多用真空泵,MettlerAE163電子天平,DHG-9070A電熱鼓風干燥箱。

3、實驗過程及方法

3.1、聚合氯化鋁的制備

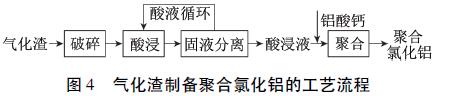

聚合氯化鋁制備流程如圖4所示。

3.2、氧化鋁、鐵離子及鹽基度測定方法

試驗按照GB/T22627—2014中方法測定氧化鋁含量及鹽基度。

3.3、重金屬元素含量分析方法

配制汞、鎘、鉛、鉻和砷元素的標準溶液,將聚合氯化鋁產品稀釋定容,使用ICP-Avio200測定樣品中重金屬元素含量,計算公式為

ω=cV/ρV×100%

式中,c為測得的重金屬元素質量濃度,g/L;V為試樣的體積,L;ρ為試樣密度,g/cm3。

4、實驗結果

4.1、酸洗浸出較優條件

聚合氯化鋁是一種水溶性無機高分子聚合物,可視作介于三氯化鋁和氫氧化鋁之間的一種水解產物,鋁的配位水發生水解生成鋁的配合物,通過羥基架橋后成為多核配合物,核增加形成無機高分子聚合體。

聚合氯化鋁產品中氧化鋁含量是評價其性能的重要指標,通過對氣化渣進行酸浸處理可實現鋁離子的高效浸出,同時鐵離子也隨之浸出,但鐵離子濃度過高會降低產品品質,因此本文通過考察浸出過程中酸濃度、反應溫度、反應時間和液固比對氧化鋁、氧化鐵浸出規律的影響,明確較佳浸出條件,通過循環酸浸可實現鋁離子的高度富集,從而為聚合氯化鋁制備提供原料。

通過實驗觀察發現,酸濃度為100g/L時,氧化鋁脫除率為39.60%,隨著酸濃度的升高,氧化鋁的脫除率逐漸升高,當酸濃度為300g/L時氧化鋁脫除率為44.00%。考慮到鹽酸揮發性較強,酸濃度不宜過高,確定較佳酸濃度為300g/L。同時,考察了反應時間、反應溫度與液固比對氧化鋁和氧化鐵脫除的影響規律,反應時間為60min時,氧化鋁脫除率為35.80%,反應時間為150min時,氧化鋁脫除率為40.85%。隨著反應溫度增加,氧化鋁脫硅出率先上升后下降,溫度為90℃時,氧化鋁脫除率較高,可達45.00%,而溫度為100℃時,氧化鋁脫除率為44.70%,這與酸液的揮發導致酸度下降有關。液固比對氧化鋁脫除率的影響較小,液固比達到5后,氧化鋁脫除率為42.60%,液固比繼續增大,氧化鋁脫除率上升至42.90%。考慮能耗和原料成本等問題,較終確定的較佳條件為120min、90℃和液固比為5。

4.2、循環酸洗次數的確定

基于上述較佳試驗條件,開展循環酸浸試驗。探究酸洗次數對鐵、鋁脫除的影響,探究發現,隨著酸洗次數的增加,液相中鐵、鋁離子濃度增加,但增長速度減緩。第1次酸洗液中鋁離子質量濃度為8.50g/L,隨著循環次數增加,第4次酸洗液中鋁離子質量濃度為28.00g/L,這主要是由于隨著循環酸洗次數增加,部分鹽酸反應,同時放出熱量促使鹽酸揮發,導致體系酸濃度下降。

分別選取循環1~4次的酸洗液50mL,鋁酸鈣粉的添加量為12.50g,在80℃下聚合120min,冷卻靜置至室溫后測定產品中氧化鋁含量及鹽基度。探究酸洗次數對產品中氧化鋁濃度及鹽基度的影響規律,可發現,隨酸浸液中酸洗液循環次數增加,產品中氧化鋁含量以及鹽基度逐漸增加。酸浸液中鋁離子濃度為8.50g/L即循環次數為1時,產品中氧化鋁含量為7.05%,鹽基度為36.65%。鋁離子濃度進一步增加,氧化鋁含量和鹽基度增加;鋁離子濃度為28.00g/L即循環次數為4時,氧化鋁含量可達10.30%,鹽基度可達43.10%。這是由于鋁酸鈣粉中的氧化鋁和氧化鈣被酸液浸出,一方面提高了酸液中氧化鋁含量,另一方面提高產品pH值以及鹽基度。考慮到循環次數為4時,產品滿足標準,不需要進一步循環酸浸。因此,確定的較佳循環次數為4次。

5、聚合條件的影響

5.1、鋁酸鈣粉加入量對聚合的影響

在鋁酸鈣調控產品鹽基度和體系pH過程中,會發生鋁離子的水解與聚合反應,對該過程的控制,直接影響到產品的較終性能,選取循環4次的酸浸液50mL,分別按照鈣粉與酸液液固比4、5、6、7mg/L,在80℃下聚合120min,冷卻靜置至室溫后測定產品中氧化鋁含量和鹽基度。

分析鋁酸鈣添加量對聚合氯化鋁產品中氧化鋁含量及鹽基度的影響,發現,液固比為4時,產品中氧化鋁含量為10.74%,鹽基度為45.76%。隨著液固比降低,氧化鋁含量和鹽基度進一步降低,液固比小于6時,產品中的氧化鋁含量和鹽基度均低于30%。主要原因是液固比越大,鋁酸鈣粉添加量越少,氧化鋁和氧化鈣浸出量減少,導致氧化鋁含量和鹽基度偏低;液固比過小時,酸液過濃不利于過濾和鋁酸鈣中元素浸出,因此,確定較佳液固比為4,料漿過濾后得到鋁酸鈣渣,經干燥處理后可直接循環利用。

5.2、聚合溫度的影響

選取酸浸液50mL,鋁酸鈣粉12.50g,分別在40、60、80、100℃下聚合120min,冷卻至室溫后測定產品中氧化鋁含量和鹽基度。聚合溫度對聚合氯化鋁產品中氧化鋁含量和鹽基度的影響如下:隨反應溫度升高,聚合氯化鋁產品中氧化鋁含量逐漸升高。聚合溫度為40℃時,聚合氯化鋁產品中氧化鋁含量為9.27%,鹽基度為28.03%;聚合溫度升至100℃,產品中氧化鋁含量和鹽基度小幅上升,氧化鋁含量為10.50%,鹽基度為49.60%。氧化鋁含量變化不明顯,這是由于反應溫度過高,反應體系鹽酸揮發過快,實際參與鋁酸鈣中鋁鈣元素浸出的質子酸減少,不利于氧化鋁和鹽基度的提升;而溫度過低則導致反應速率變慢,相同時間下浸出效果較差。從節約能源、降低成本的角度考慮,較佳聚合溫度為80℃。

5.3、聚合時間的影響

選取酸浸液50mL,鋁酸鈣粉12.50g,在80℃下分別聚合60、80、100、120min,冷卻靜置至室溫后測定產品中氧化鋁含量和鹽基度。聚合時間對聚合氯化鋁產品中氧化鋁含量和鹽基度的影響如下,反應時間為60min時,氧化鋁含量為9.63%,鹽基度為42.30%;隨著聚合時間增加,氧化鋁含量以及鹽基度逐漸增大,聚合時間達到120min時,氧化鋁含量為10.10%,鹽基度為48.83%。結果表明,聚合時間對聚合效果具有一定的促進作用,但效果不明顯。這是由于隨著反應時間延長,大部分質子酸已反應完畢,酸度逐漸降低。從提高鋁酸鈣浸出效果和提高產品指標的角度考慮,選取的較佳聚合時間為120min。

6、產品指標分析

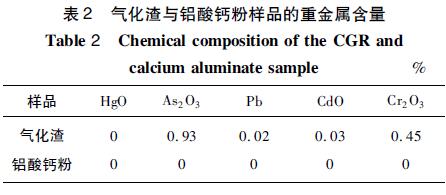

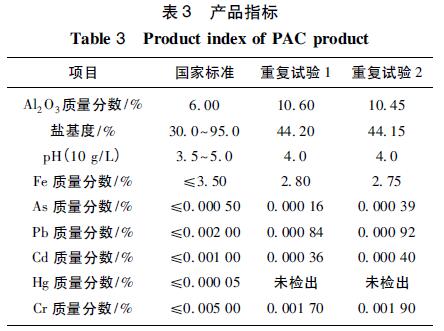

試驗確定了以氣化渣為原料、鋁酸鈣粉為堿化劑制備聚合氯化鋁的較優條件為:氣化渣酸洗液循環次數為4次,其酸液中鋁離子濃度為28g/L,鋁酸鈣粉用量為12.50g/50mL,聚合溫度為80℃以及聚合時間為120min。在上述工藝條件下進行重復試驗,得到的聚合氯化鋁產品指標見表2,氣化渣和鋁酸鈣粉中的重金屬元素含量見表3。由表3可知,較終產品的鐵含量及pH(10g/L)均符合GB/T22627—2014要求,產品中鉛、鉻、砷等重金屬元素含量均未很出標準。

基于本文實驗,得出以下幾點結論:

1)基于氣化渣中氧化鋁反應活性高的資源特點,通過考察酸浸過程不同因素對氧化鋁浸出率的影響規律,確定其較佳工藝條件為:酸濃度300g/L,反應時間120min,反應溫度90℃和液固比為5。在該工藝條件下,氧化鋁浸出率達到44.00%,經循環4次后,酸液中鋁離子濃度達28.00g/L。

2)以該循環富鋁酸液為聚鋁原料,考察了聚合溫度、聚合時間和鋁酸鈣粉的添加量對聚合過程氧化鋁含量、鹽基度的影響規律,明確其較佳工藝條件為聚合溫度為80℃,聚合時間為120min,鋁酸鈣粉添加量為12.50g/50mL。在該工藝條件下,聚合氯化鋁產品中氧化鋁含量為10%~11%,鹽基度為44%~50%,鉛、鉻、砷等重金屬元素含量均符合工業廢水處理采用的聚合氯化鋁產品指標GB/T22627—2014。